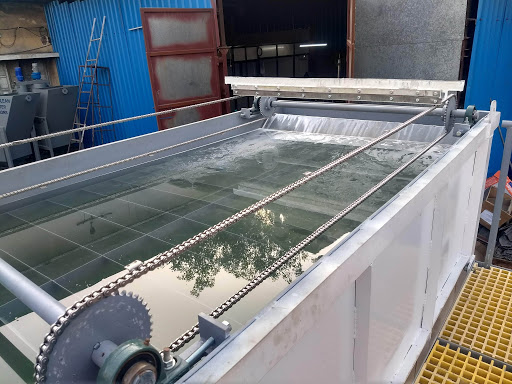

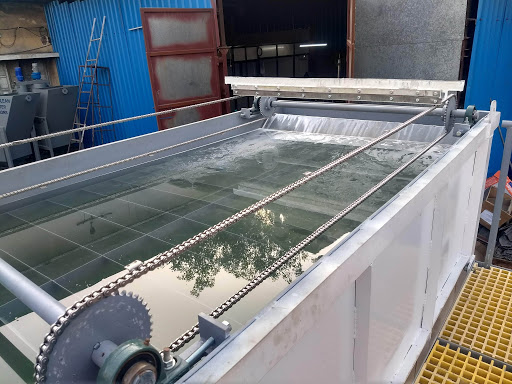

آبکاری یعنی پوشاندن یک قطعه فلزی یا مواد دیگر(پلاستیک،شیشه،سرامیک و...)با لایه نازکی از فلز دیگر که ممکن است با استفاده از جریان برق یا بدون استفاده از آن باشد.پوشش ممکن است یک اکسید مقاوم ویا یک ترکیب شیمیایی دیگر و به رنگ های مختلف باشد. هدف از آبکاری ممکن است محافظت در مقابل خوردگی،ایجاد ظاهر زیبا ، ایجاد سختی بیشتر ، بالابردن هدایت الکتریکی ، مقاومت به دما و بعضی خواص دیگر باشد. تانک آبکاری اغلب چهار گوش است. در پوشش دادن الکتریکی، قطعه ممکن است در کاتد یا آند قرار گیرد. قبل از آبکاری سطح فلز باید آماده شود؛ یعنی لایه های اکسید، چربی ها، گریس و گرد و غبار در سطح حذف شوند و یک سطح صاف و براق ایجاد شود. این کار به کمک فرآیندهای فیزیکی مانند ساییدن مکانیکی و یا شستشو با حلالهای آلی و مواد شیمیایی و یا به روش الکتریکی انجام می شود. اگر سطح کاملا تمیز و براق شده باشد، اتم های پوشش فلزی می توانند مانند بخشی از شبکه بلوری فلز به آن متصل شوند. اگر کیفیت آماده کردن قطعه ضعیف باشد، اتم های پوشش با نیروی جاذبه دوقطبی به سطح متصل می شوند. این نوع پیوند از پیوند نوع اول ضعیف تر است.

محلول الکترولیت شامل یون یا ترکیبی که برای آبکاری به کار می رود و افزاینده های مختلفی است که برای بهبود فرآیند به کار می روند. بعضی از این افزاینده ها عبارت اند از: براق کننده، هموار کننده، اصلاح کننده های ساختار، مرطوب کننده، ضد قطبی شدن و غیره.

آبکاری الکتریکی در صنایع الکتریکی برای آبکاری فرآورده های این صنعت و مدارهای چاپی بسیار به کار می رود. پوشش های مس، نقره و طلا برای ایجاد قابلیت هدایت الکتریکی بالا به کار می روند. پیشرفت ها در صنایع آبکاری بیشتر در زمینه ایجاد پوشش های آلیاژی مانند (Ni-FeوPb-Ni)و پوششهای شامل فلز و پلیمر یا کاربید (Co-Carbide وNi-PTEF)و جایگزینی الکترولیت های حاوی سیانید با الکترولیت های غیرسمی؛ خودکار کردن فرآیند و فرآیندهای آبکاری بدون برق برای پوشش های فلزی، آلیاژی و کامپوزیتی هستند.

در فرآیندهای خودکار و کارهای ظریف الکتریکی همیشه از حلالهای آلی کلردار مانند پرکلرواتیلن، کربن تتراکلرید و تری کلرو اتیلن برای شستشو و چربی گیری استفاده می شود.

در محصولات این سایت ترکیب یا فرمول بندی انواع حمام های آبکاری و شرایط عملیاتی داده شده اند.

واژه پوشش دادن فلز یا روکش کاری فلزی به لایه ای از فلز با سطح مقطع نسبتا نازک اطلاق می شود که ماده ای با سطح مقطع نسبتا محکم را پوشش میدهد. به طور کلی خواص روکش کردن تنها در خواصی که به سطح مربوط می شوند مانند مقاومت در برابر خوردگی، مقاومت در برابر تماس الکتریکی، انعکاس، رنگ، مقاومت در برابر خراشیدگی و ساییدگی، قابلیت لحیم پذیری و ضریب اصطکاک اثرات چشم گیر و مهمی دارد.

روکش کردن مواقعی به کار می رود که به ایجاد خواصی مطلوب در سطح ماده نیاز باشد. در اجرای این عملیات در بعضی از کاربردها ممکن است به روکش های سنگین غیر معمول نیاز باشد (آنقدر سنگین که روکش کردن نقش مهمی را در مشخص کردن خواص کلی ترکیب داشته باشد). یک فرآیند پوشش دهی در حال رشد و مهم، متراکم کردن بخار فلزی روی شکل محمل تحت شرایط خلاء بالاست. تئوری این فرآیند و جزئیات کارکردش در تولید پوشش های نازک با عنوان روش رسوب پوشش نازک توصیف شده است. این فرآیند و کاربردهایش به طور کلی در این بخش بررسی شده اند. همچنین در این مبحث پوشش های تولید شده با غوطه وری داغه نیز بررسی شده اند. روکش های فلزات غیر آهنی در حفاظت از دیگر فلزات، مخصوصا در حفاظت از آهن و فولاد در بسیاری از محیطهای خورنده، مؤثر اند (به خاطر فواید مضاعفی که با ترکیب یک فلز پایه با یک روکش مقاوم در برابر خوردگی فراهم می شود). به همین علت فلزات روکش شده رده ای مهم از مواد مهندسی هستند.

روکش های فلزی را همچنین می توان در مواد غیرفلزی (موادی که اساس فلزی ندارند مانند پلاستیک ها، الياف و کاغذ به کار برد که اینها در ظاهر و خواص سطحی به فلزات شبیه می شوند. این استفاده ها از پوشش های فلزی برای اهدافی خاص اهمیت تجاری نسبتا کمی دارند.

ویژگی های مناسب در هر کاربرد به انتخاب نوع فلز روکش کننده و روش روکش کردن بستگی دارند.

روکش فلز برای کاربرد مخصوص بر اساس خواص فیزیکی و شیمیایی فلز و توجیه اقتصادی انتخاب می شود. خواص شیمیایی بسیار مهم و به رابطه الکتروشیمیایی با فلز پایه و مقاومت در برابر حمله مستقیم محیط وابسته اند. از جمله خواص مکانیکی که تأثیری مهم بر کارکرد روکش دارند کشش پذیری و سختی هستند. اگر محصول روکش شده تغییر یابد، کشش پذیری باید بالا باشد؛ در حالیکه در عملیات تولید و کاربرد اگر شرایط شامل خراش و ساییدگی باشد، سختی مهم است. برای کاربردهای تزئینی معمولا ظاهر عامل انتخاب فلز روکش کننده است. برای کاربردهای الکتریکی، رسانایی الکتریکی ممکن است مد نظر باشد.

اهمیت چسبندگی روکش به همان اندازه کشش پذیریش است و مخصوصا وقتی که محصول باید تغییر شکل یابد مهم است. بیشترین چسبندگی با چندین روش و تنها در سطوح کاملا تمیز به دست می آید. به طور کلی روکش هایی که در بین لایه های آلیاژی با فلز پایه تشکیل می شوند چسبنده تر از روکش های دیگر هستند. اعمال یک محدودیت در ضخامت در صورت وجود تغییرات پی در پی لازم است. همگنی و یکنواختی ضخامت یک توزیع اقتصادی را برای فلز تضمین می کند. روکش های غیریکنواخت باید ضخامت بیشتر از حد متوسط با درجه پیوستگی لازم داشته باشند.

بهترین روش برای مشخص کردن تأثیر روکش فلزی این است که آن را در محیط بررسی کنیم. زمان لازم برای خرابی درجه حفاظت فراهم شده با یک وزن داده شده و با ضخامت روکش را مشخص می کند. با احتساب اطلاعات موجود در زمینه پیشگیری از خوردگی، می توان به عملکرد این روکش های فلزی در یک کاربرد خاص پی برد. کارکرد یک روکش در یک محیط، از روی تجربه، از آزمایش های خوردگی یا دانسیته های شیمیایی کلی مشخص می شود. آزمایش کردن یکی از پارامترهای مهم کنترل کیفیت است.

خواص زیر اهمیت قابل توجهی در کیفیت یک روکش دارند: ضخامت میانگین تخلخل پیوستگی، یکنواختی، چسبندگی و کشش پذیری.

آب فلزکاری

در این فرآیند یک پوشش فلزی چسبنده روی یک فلز پایه ایجاد می شود. آب فلزکاری به شاخه های متعددی تقسیم می شود که نوع الکتریکی آن شامل چهار بخش اصلی است:

۱- یک مدار خارجی با منبع جریان مستقیم؛

۲- قطب منفی (کاتد، قطعه ای که قرار است آبکاری شود)؛

٣- محلول آبکاری که حلال آن عموما آب است. این محلول در تانکی نگهداری می شود که حلال بر آن بی تأثیر باشد. محلول قلیایی در تانک فولادی و محلول اسیدی در استیل ضد اسید یا آهن پوشیده از پلاستیک با سرب نگهداری می شود.

4- الکترودهای مثبت (آندها)که غالبا از جنس همان فلزی هستند که برای پوشش به کار می رود. برخی اوقات الکترودهای مثبت فقط برای تکمیل مدار به کار می روند و در محلول آبکاری حل نمی شوند.

آب فلزکاری یا آبکاری انواع متفاوتی دارد: آبکاری کروم سخت، نیکل - کروم، گالوانیک، فسفاته و ...

در تمام عملیات آبکاری، اقداماتی برای آماده کردن قطعه انجام می شود ، پیش آبکاری خوانده می شوند: پرداخت کاری، چربی گیری، زنگ زدایی، اسیدشویی و ..

پرداخت کاری

پرداخت کاری مکانیکی ممکن است با چرخهایی که مواد ساینده روی آنها هستند و یا پارچه های نمدی یا پنبه ای و یا با چرم یا با پاشیدن مواد جامد یا شن انجام شود.

چربی گیری

پس از عملیات پرداخت انجام می شود. چربی زدایی مناسب بر نتیجه حاصل از آبکاری بسیار مؤثر است. چربی زدایی به چند روش انجام می شود:

- چربی گیری داغ یا سرد؛

- چربی گیری با مواد آلی مانند تینر و بنزین؛

- چربی گیری با مواد معدنی مانند آهک هیدراته؛

- چربی گیری الکتریکی؛

- چربی گیری با بخار تری کلرواتیلن.

۱- چربی گیری با مواد آلی

در این روش مواد آلی مانند بنزین، تینر یا تینر فوری به کار می روند. ممکن است قطعه درون این مواد غوطه ور شود یا این مواد را با پارچه یا وسیله مناسب دیگری روی سطح قطعه کار بمالند یا اسپری کنند. بیشتر سعی می شود از تینر فوری برای چربی گیری استفاده شود چون سرعت بالاتر و نتیجه بهتری دارد.

۲- چربی گیری با آهک هیدراته

در این روش، آهک هیدراته را با آب مخلوط می کنند و به صورت دوغاب در می آورند. سپس این دوغاب را به کمک یک پارچه روی قطعه کار می کشند تا سطح کار را کاملا تمیز و چربی زدوده کند.

3- چربی گیری الکتریکی

در این روش جسم را در کاتد یک سلول با الکترولیت قلیایی قرار میدهند و حدود سه دقیقه جریان برقرار می شود تا الکترون ها آزاد شوند و یون های H+ که در محیط قرار دارند، روی آند آنها را جذب کنند و به اتم های هیدروژن تبدیل شوند. ذرات چربی و مواد آلی روی سطح با این اتم های هیدروژن کاملا جدا و وارد محلول می شوند.

4- چربی گیری با تری کلرو اتیلن

این ماده چربی گیر ممکن است به صورت بخار یا سرد به کار رود. در چربی گیری با بخار تری کلرو اتیلن، دستگاه به شکل استوانه است که در زیر آن المنت های حرارتی مخصوصی تعبیه شده اند. بدنه دستگاه آن دو جداره است و آب سرد در آن جریان دارد و این باعث متراکم شدن بخار تری کلرو اتیلن می شود؛ بنابراین در مدخل ورودی این استوانه همیشه یک لایه مه مانند از بخار تری کلرو اتیلن وجود دارد که قطعه کار درون آن قرار می گیرد. قطعه کار باید حتی المقدور خشک باشد زیرا آب باعث خوردگی آن می شود. دستگاه پمپی دارد که تری کلرو اتیلن را وارد مخزن می کند و در آنجا چربی ها و مواد وارد شده به آن را می گیرند و تری کلرو اتیلن بازیافت شده را دوباره به مخزن می فرستند.

در نوع دیگر از چربی زدایی با تری کلرو اتیلن، این ماده روی قطعه کار اسپری می شود. این کار بیشتر در آزمایشگاه ها و برای یک یا دو قطعه کار به کار می رود.

زنگ زدایی

اگر قطعه زنگ زده باشد، باید ابتدا آن را با پاک کننده زنگ آهن زنگ زدایی کرد. این ماده ترکیبی است از اسید سولفوریک، اسید کلریدریک و اسید نیتریک به علاوه ممانعت کننده هایی مانند تیواوره و مرطوب کننده هایی مانند سدیم لوریل سولفات.

حساس کردن سطح

در این مرحله قطعه کار وارد محلولی شامل مواد زیر می شود:

اسید کلریدریک ۲۰ درصد یا اسید سولفوریک ۱۰ درصد یا ترکیب مناسبی از هر دوی آنها .انجام این مرحله بسیار مهم است و گرنه سطح قطعه به خوبی فعال و آمادگی لازم را برای دریافت لایه پوششی نخواهد داشت.

اگر قطعه کربن داشته باشد، مرحله اسیدشویی آن حساستر است. هرقدر کربن موجود در فولاد بیشتر باشد، زمان کمتری برای این مرحله لازم است. به علاوه پس از مرحله اسیدشویی نیز باید لایه کربنی را با وسیله مناسبی با آب شست. برای این کار می توان از دستگاه چربی گیری استفاده کرد.

گاهی چون شستشوی اسیدی سبب چرب شدن می شود، ممکن است سطح قطعه تاول بزند. برای رفع این مشکل، بهتر است شستشوی اسیدی همراه با پاک کننده های سنتزی انجام شود.

بستن *نام و نام خانوادگی * پست الکترونیک * متن پیام |

دفتر مرکزی :تهران - تهرانپارس - خیابان جشنواره - خیابان درختی - شهرک فلیپس - پلاک 87 - واحد 2 | تلفن های تماس : 02177792077 |

ساعات تماس همه روزه 9 الی 15

فروشگاه اینترنتی کاروکالا

تمامی خدمات و محصولات این سایت، حسب مورد دارای مجوزهای لازم از مراجع مربوطه می باشند و فعالیت های این سایت تابع قوانین و مقررات جمهوری اسلامی ایران است.

.png)

.png)

.png)

.png)

.png)